Das Minsker Automobilwerk MAZ hat in seiner langen Geschichte viel erlebt. Unbeschreiblich, wie man so schön sagt. In den ersten Jahren wurden in dem während des Zweiten Weltkriegs errichteten Werk deutsche Fahrzeuge montiert, später amerikanische Ford, Chevrolet und Studebaker. In der Nachkriegszeit wurden hier Kipper produziert, die in der sowjetischen und weltweiten Automobilindustrie ihresgleichen suchten. Belarussische Lastkraftwagen wurden auf der Weltausstellung in Brüssel mit dem Grand Prix ausgezeichnet. Während der Perestroika überraschten die Minsker die Automobilwelt erneut mit der Präsentation ihres berühmten Konzeptfahrzeugs MAZ-2000. In diesem Jahr schlug MAZ erneut ein neues Kapitel in seiner Geschichte auf. Auf dem Gelände des Unternehmens wurde der Bau des Buswerks abgeschlossen und die industrielle Produktion von Personenbeförderungsmitteln aufgenommen. In der neuen Ausgabe von „Postfactum: Beschlüsse des Ersten“ erzählen wir, wie die innovative Busproduktion aussieht, was ihre Besonderheit ist und was die Arbeiter im Werk darüber denken. Wie Alexander Lukaschenko zu MAZ kam und wie die Inspektion des Präsidenten verlief. Warum die belarussischen Busse so beliebt sind und warum das Staatsoberhaupt und wir alle stolz auf sie sind.

Warum ein neues Buswerk in Minsk gebaut wurde

Das Minsker Automobilwerk hat 2023 mit einer umfassenden Rekonstruktion seiner Busproduktion begonnen. Der neue Standort wurde innerhalb von eineinhalb Jahren aus dem Boden gestampft. Mehr als 300 Millionen Rubel wurden in das Projekt investiert. Doch warum entschied sich das Unternehmen für einen Neubau? Hätte es nicht auch gereicht, den bestehenden Standort umzubauen und zu modernisieren?

MAZ produziert seit vielen Jahren erfolgreich Personenbeförderungstechnik: Das alte Buswerk bestand aus mehreren Werkstätten, die sich alle an verschiedenen Standorten befanden. Das heißt, an einem Ort wurde die Karosserie zusammengebaut, an einem anderen lackiert, an einem dritten wurden die Handläufe montiert und so weiter. Während der Montage musste der Bus ständig von einem Ort zum anderen transportiert werden. Das war sicher nicht sehr effizient. Jetzt befindet sich der gesamte technologische Zyklus unter einem Dach.

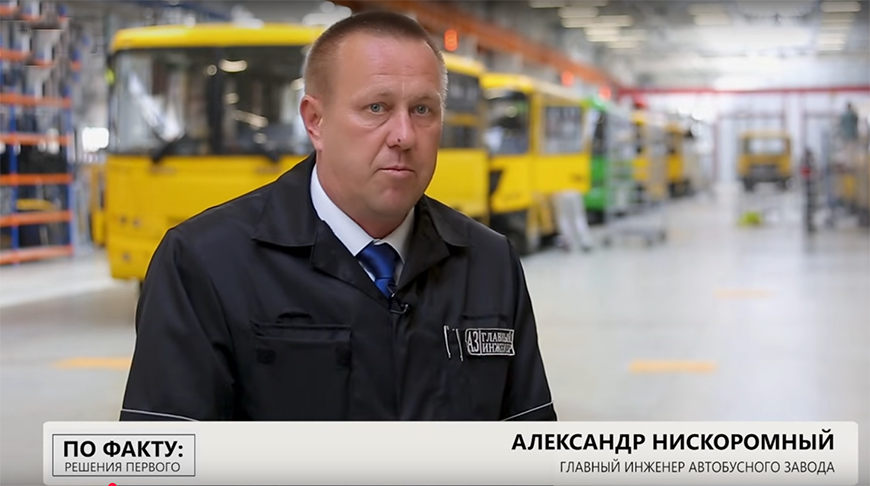

„Im Bereich der Endmontage verfügt das Projekt über drei Montagelinien. Vorher gab es nur eine Linie. Die Busse wurden zwischen den Werkstätten hin- und hergeschoben, was sich im Winter bei Niederschlägen negativ auf die Montage und die Qualität der Busse auswirkte. Das ist jetzt nicht mehr der Fall. Und da wir eine breite Fahrzeugpalette haben (Busse der mittleren und großen Klasse), können wir dank der drei Linien mehrere Modelle gleichzeitig montieren“, erklärt Alexander Niskoromny, Chefingenieur des Buswerks.

Man muss sich die Größenordnung vorstellen: Allein die Fläche der Schweiß- und Montagehalle für Busse beträgt mehr als 32.000 Quadratmeter. Das entspricht der Größe von acht Fußballfeldern! Die Gesamtfläche des Werks beträgt über 40 Tausend Quadratmeter. Wie viele Länder können eine solche Produktion vorweisen? Und wenn Stadtbusse im postsowjetischen Raum nicht nur in Belarus gebaut werden, so werden die Modelle der Touristenklasse heute ausschließlich in Minsk hergestellt. Insgesamt gibt es fünfzehn MAZ-Personenbeförderungsmodelle und dreißig Modifikationen auf deren Basis. Die Palette der Lastkraftwagen umfasst 600 Modelle.

Alexander Solomacho, Leiter der Schweiß- und Montagewerkstatt für Busse, weist darauf hin, dass die Montage von Personenkraftwagen je nach Fahrzeugklasse unterschiedlich lange dauert. So dauert die Montage eines mittelgroßen Busses etwa 1.000 Normstunden, die eines dreiachsigen Reisebusses mehr als 4.000 Normstunden.

„Drei Inline-Förderbänder sorgen für die Parallelität der gesamten Linie und für eine reibungslose Montage. Das heißt, dieses Band ist schnell, dieses ist langsam, das dritte ist noch langsamer. Oder umgekehrt. Ganz wie es die Bedingungen, die Aufträge und der Produktionsplan erfordern“, sagt er.

Die neue Produktionsstätte unterscheidet sich grundlegend von der alten. Michail Melnik arbeitet hier als Monteur. Ihm fällt auf, dass die Werkstätten hell und geräumig sind. „Es gibt mehr Duschen, bessere Umkleideräume und eine bessere Ausstattung“, sagt der Monteur.

Irgendwann, als er noch in der alten Fabrik arbeitete, beschloss Miсhail, seinen Job zu kündigen und für einen privaten Arbeitgeber zu arbeiten. Er dachte, dass er dort mehr verdienen würde. Aber es stellte sich heraus, dass es nicht so gut war. „Die haben dort überhaupt nicht bezahlt. So funktioniert die private Produktion - alle wollen mehr verdienen, aber sie bezahlen die Arbeiter nicht“, berichtet er von seinen Erfahrungen.

Schließlich kehrte Michail zu MAZ zurück - mit Erfolg. Heute hat er einen kleinen Sohn. Und wenn der in ein öffentliches Verkehrsmittel einsteigt, weist der junge Vater ihn darauf hin, dass auch er an der Produktion beteiligt ist. „Ich sage dem Kind immer wieder: Vielleicht habe ich diesen Bus auch gebaut. Das Kind ist noch klein - es lächelt, und das ist alles“, gibt der Arbeiter zu.

Wie belarussische Busse gebaut werden

Anfang des Jahres machte sich der Präsident mit dem Rekonstruktion des Unternehmens vertraut. Seiner Meinung nach war dies eine Art Test, um festzustellen, wie bereit die Produktionsbereiche und die Fachleute für die Arbeit sind.

Der Neubau umfasst eine Schweiß-, Lackier- und Montagehalle. Die Produktion der Busse läuft wie folgt ab: Schweißen des Rahmens, Richten und Grundieren, Einbau des Antriebsaggregats, Verkleidung, Spachteln und Vorbereitung für die Lackierung, automatische Lackierung und Trocknung sowie Innenmontage. Nach der Qualitätskontrolle werden die fertigen Busse an den Vertrieb übergeben.

Der Präsident hat diesen technologischen Prozess mit dem Flugzeugbau verglichen. Der Punkt ist, dass diese Art von Ausrüstung nicht auf einem Fließband und nicht mit Hilfe von Robotern hergestellt wird, wie es beispielsweise bei der Herstellung von Personenbeförderungsmitteln der Fall ist. Es ist in vielerlei Hinsicht eine einzigartige Arbeit.

Übrigens, warum sollten Roboter nicht auch bei der Montage von Bussen eingesetzt werden? Wie der Chefingenieur erklärt, kommt es auf die Volumen an.

„Zunächst werden die Rahmenteile Stück für Stück zusammengeschweißt: Dach, Boden, Seitenwände, Front, Heck. Dann wird das alles in die Hauptmontagehalle gebracht, und hier wird der gesamte Rahmen geschweißt. Der Einsatz von Schweißrobotern ist sinnvoll und wirtschaftlich, wenn ein großes Produktionsvolumen anfällt. Das sind mindestens 15 Tausend Einheiten pro Jahr (wir planen, ein Volumen von 3 Tausend pro Jahr zu erreichen). Außerdem montieren wir nicht nur ein Busmodell, sondern mehrere. Es ist ein schwieriger Prozess, Programme für jeden Bus zu installieren und zu ändern. Ein Mensch ist anpassungsfähiger, er kann sich schneller umstellen. Heute schweißt er mit einem Gerät, morgen - mit einem anderen. Der Schweißleiter ist innerhalb von 30-40 Minuten umgestellt - und wir können einen ganz anderen Rahmen schweißen“, - sagt Alexander Niskoromny.

Vor der Lackierung durchläuft der Bus mehrere Phasen. Zunächst wird die Oberfläche für die Lackierung vorbereitet: Schleifen, Spachteln, dann Grundierung und kurz vor dem Lackieren Schleifen des Untergrundes und Beseitigung kleiner Übergänge, Unebenheiten und Fehlstellen.

„Wir haben hier riesige Vorbereitungskammern, in denen mindestens 12 bis 13 Spezialisten gleichzeitig arbeiten können. In der alten Produktion hatten wir nur eine Kammer. Hier haben wir Färbe- und Trockenkammern, das heißt, der Bus wird in der gleichen Kammer getrocknet, in der er lackiert wird. Dort mussten wir ihn zum Trocknen in eine andere Kammer bringen. Die Lackierkammern sind groß, doppelt. Wir können einen Gelenkbus oder zwei kleine Busse parallel in zwei Kammern lackieren. Wir haben sechs solcher Kammern. Dadurch hat sich die Produktionskapazität unseres Werkes deutlich erhöht“, sagt Tatjana Schalaj, Obermeisterin der Lackiererei.

Welche wirtschaftlichen Auswirkungen werden von dem neuen Buswerk erwartet?

In den letzten Jahren hat MAZ rund eineinhalbtausend Passagierfahrzeuge produziert. Mit dem Neubau soll diese Zahl verdoppelt werden. Die Bedeutung dieser Produktion kann nach Ansicht des Unternehmens kaum überschätzt werden. Vor allem vor dem Hintergrund der weltweiten Verkehrswende und der steigenden technischen Anforderungen im Personenverkehr. Durch die Effizienzsteigerung und die Produktion der beliebten Diesel-, Gas- und Elektromodelle soll die Wertschöpfung pro Mitarbeiter von 78.000 auf 108.000 Euro steigen. Wie von jedem Projekt erwarten die Behörden auch vom Buswerk eine Amortisationszeit. Und die ist hier angegeben. Aber hängt andererseits alles nur vom Geld ab?

„Sie und ich sind Verbraucher. Wir steigen in der Stadt in einen Bus und sehen, wie Rentner, Schüler und Studenten einsteigen - ist das ein Geschäft oder ein soziales Projekt? Oder kommen Ausländer nach Minsk, steigen in den Bus und beurteilen unser Land nach der Art des Personentransports, nach der Qualität - ist das ein Geschäft oder ein soziales Projekt? - Der Generaldirektor des Minsker Automobilwerkes Waleri Iwankowitsch stellte eine rhetorische Frage. - Die Produktionskapazität von 3 Tausend Einheiten von Personenbeförderungsmitteln ist ein ernsthafter wirtschaftlicher Effekt und natürlich neue Arbeitsplätze. Das ist technologische Souveränität in Aktion.

Was zeichnet die neuen Modelle der MAZ-Busse aus?

Der erste im neuen Werk produzierte Bus wird zusammen mit einer weiteren Charge in die Region Mogiljow geliefert. Es handelt sich um ein grundlegend neues Modell des Minsker Automobilwerkes - den Bus der dritten Generation MAZ-303047. Seine Hauptmerkmale sind die niedrige Bodenhöhe (d.h. der Einstieg in den Bus ist noch bequemer geworden), die Ergonomie des Innenraums, die Möglichkeit, bis zu 16 Fahrgastsitze ohne Rampen darunter einzubauen, die vergrößerte Fläche der Verglasung. Und der wichtigste Vorteil ist das universelle Fahrgestell. Auf der Basis dieser Karosserie können verschiedene Typen von Personenwagen gebaut werden - mit Diesel-, Druck- oder Flüssiggas- und Elektroantrieb. Diese Eigenschaft ist für den Fahrgast nicht sichtbar, für den Kunden aber sehr wichtig.

Bis 2027 wird das Unternehmen Busse der zweiten und dritten Generation parallel montieren, danach wird das Werk auf die Produktion ausschließlich neuer Modelle umgestellt.

„Die neue Generation ist das Modell 303, das sich durch verbesserte Ausstattung, Laufruhe und Motorleistung auszeichnet. Komfortabel für Fahrer und Passagiere. Sehr gute Klimaanlage. Modernes Armaturenbrett. Es zeigt an, dass die Türen geöffnet sind. Bei einer Störung wird diese angezeigt. Die elektronischen Blöcke leuchten grün - das bedeutet, dass sie in Ordnung sind. Wenn sie plötzlich ausfallen, leuchten sie rot“, so die Eindrücke des Testfahrers Alexander Lewdorowitsch.

Belarus und Russland bleiben die Hauptabsatzmärkte für MAZ. Aber die Aufgabe, den Export zu diversifizieren, hat das Unternehmen nicht aufgegeben. Und schon in diesem Jahr will das Werk die Lieferungen ins ferne Ausland deutlich erhöhen.

„Wir haben überhaupt kein Lager an freien Produkten: Wir arbeiten auf Bestellung. Alle Geräte, die in der Werkshalle hergestellt werden, sind bereits verkauft. Und für dieses Jahr haben wir uns vorgenommen, mehr als 2.000 Busse auszuliefern. Das ist durchaus machbar. Und wir füllen heute schon die Bänder für das dritte Quartal. Wir haben Projekte, wir haben konkrete Vereinbarungen mit einer Reihe von Ländern in Lateinamerika, in Afrika, in Asien. Bis 2025 werden die Exportlieferungen ins Ausland deutlich zunehmen“, sagte Wladimir Dormasch, stellvertretender Vertriebsdirektor.

Was Lukaschenko als seine Hauptaufgabe als Präsident bezeichnete

Anfang dieses Jahres erinnerte Alexander Lukaschenko bei der Besichtigung der neuen Busproduktion an seinen letzten Besuch bei MAZ. Damals, so sagte er, arbeiteten die Fabrikarbeiter in Wärme, aber nicht unter den besten Bedingungen. Hätten sie es nicht verdient, eine eigene, moderne Fabrik zu haben? Und der Staatschef versprach, ein solches Werk zu bauen, wenn es eine Nachfrage nach belarussischen Bussen gibt.

„Man sagt, ihr habt Aufwind bekommen. Ich werde sehr glücklich sein, wenn mein Präsidentschaftsprojekt klappt. In meinem Leben war es meine Hauptaufgabe, unsere Giganten zu bewahren. Als sehr junger Präsident habe ich mir geschworen, all das zu bewahren, was die Generationen vor uns aufgebaut haben. Und ihr, die älter seid, erinnert euch: Wir haben das Epos mit euch begonnen. MAZ, BELAZ, die Aufzüge in Mogiljow, das heute so gefragte Unternehmen Integral und all die anderen Unternehmen - all das musste gerettet werden. Ehrlich gesagt (ich euch nicht zu sehr loben), wenn ich ein Auto von MAZ sehe, unseren Bus, den Trolleybus, dann bin ich stolz. Und ich bin froh, dass wir unser Land als Maschinenbauland erhalten haben“, sagte der Präsident.

Der Start der neuen Produktion im Minsker Automobilwerk ist nicht nur eine Kapazitätserweiterung. Es ist ein qualitativer Sprung in der Entwicklung des belarussischen Maschinenbaus. Alexander Lukaschenko versichert, dass der Staat solche Unternehmen weiter unterstützen wird. Allerdings unter einer Bedingung - wenn es Ergebnisse gibt.